电池生产流程要用的设备都有哪些

文章关键词:电池测试柜发布时间:2025-07-26 10:37:59编辑作者::亿昇达

一、电池生产流程概览

锂电池的生产流程大致可分为三大阶段:

前段工序:极片制造(配料、涂布、辊压、分切等)

中段工序:电芯装配(叠片/卷绕、焊接、注液、封装等)

后段工序:化成、分容、老化、检测、分选、包装

每一阶段配套使用的设备种类繁多,且对自动化、精度、产能都有严格要求。

二、前段设备:电极片制造设备

1、自动配料系统

用于将正负极材料(如钴酸锂、磷酸铁锂、石墨等)与粘结剂、导电剂等按比例混合,形成浆料。配备真空搅拌功能,确保分散均匀。

2、涂布机

将混合好的浆料均匀涂布在铝箔(正极)或铜箔(负极)上,并通过烘箱干燥。涂布均匀性直接影响电池容量一致性。

3、辊压机(压片机)

对已干燥的极片进行辊压,提高密度和致密性,增强极片的导电性和容量密度。

4、分切机

将宽幅极片分切成电芯需要的尺寸,确保边缘整齐,无毛边。

5、极片在线检测系统

用于检测涂布厚度、瑕疵、宽度等关键参数,确保制片一致性。

三、中段设备:电芯装配设备

1、卷绕机 / 叠片机

根据不同的结构形式,卷绕圆柱形电芯或叠片方形电芯。对齐精度、张力控制要求极高。

2、焊接设备(点焊/激光焊接机)

用于极耳与集流体、壳体之间的电连接,常用激光焊技术确保焊点牢固。

3、注液机

将电解液注入电芯内部,精准控制注液量,避免溢出或电解液不均。

4、预封机 / 真空封装设备

对软包电芯进行封边,封口前通常会进行一次初步抽真空。

5、热压机

压合电芯,提升堆叠密实度,减少气体残留。

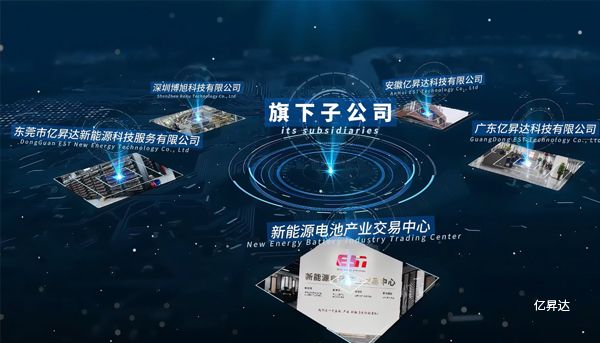

如果需要二手设备欢迎联系我们,我们公司旗下有博旭二手设备,海量设备,供您选择。

四、后段设备:电化学测试与分选

1、化成柜(压力化成柜 / 智能化成系统)

对电芯进行首次充放电激活,形成SEI膜。该过程对电池性能形成有决定性影响。

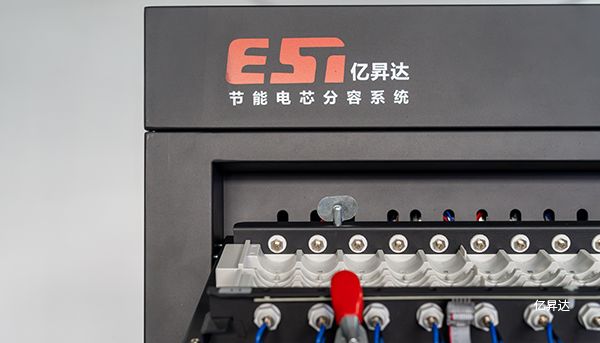

2、分容柜(分容测试系统)

通过精准的恒流恒压充放电测试,计算出每颗电芯的容量并进行等级分类。此环节对提升电池一致性极为关键。

3、老化柜(充放电老化柜)

模拟电池长时间使用状态,筛除早期失效品。具备能量回馈功能的老化柜可有效节能。

4、电池测试系统(EOL测试设备)

对出厂前的成品进行开路电压、内阻、容量、通信协议等全方位检测。

5、自动贴标分选线

将分容完毕的电芯按等级自动贴标、分档、装盘,提高效率与良品率。

6、包装机 / 打包线

完成成品电池的整合、装箱、封装等流程,为出货做准备。

五、其他配套设备与系统

MES系统(生产执行系统):实现全线数字化、条码管理、过程追溯;

环境控制设备:恒温恒湿系统,防止极片受潮;

除尘系统与安全防护设备:保障操作环境清洁与人员安全;

自动物流输送系统:实现物料流转自动化,提升产线节拍;

BMS测试系统:检测电池管理系统功能是否正常;

电池的高品质制造离不开每一环节的精密设备配合。从原材料的均匀涂布到电芯的一致性测试,每台设备都承担着确保电池性能、安全、寿命的关键作用。随着智能制造技术的发展,未来的电池工厂将越来越向“全自动化+智能检测”方向演进,全面提升产能效率与产品稳定性。

标题:电池生产流程要用的设备都有哪些 地址:https://www.btsest.com/hangye/57.html

产品详情咨询

产品详情咨询 抖音关注

抖音关注